碳纤维复合材料作为汽车轻量化最好的解决方案之一,今天欧能小编就带带大家挖一挖汽车轻量化碳纤维复合材料零部件成型工艺有哪些?

目前,采用碳纤维复合材料的汽车车身零部件的工艺方法,主要有树脂传递模塑工艺( TRM)、真空辅助树脂注入工艺( VARI),以及圧缩树脂传递模塑工艺(C-RTM)等方法。根据使用目的、精度要求、批量大小的不同,可选择不同的制作工艺方法。

<="">

<="">

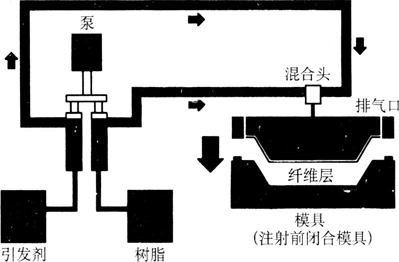

(1)树脂传递模塑工艺( RTM) 树脂传递模塑工艺基本原理是将玻璃纤维增强材料铺放到闭模的模腔内,用压力将树脂胶液注入模腔,浸透玻纤增强材料,然后固化,脱模成型制品。树脂传递模塑RTM是一种低压、密闭容器(模具)制造的复合材料生产方法,先将纤维(增强材料)放置于模具中,密闭之后以低压注入树脂,等树脂反应化后,打开模具完成产品制造。 树脂传递模塑RTM工艺包括真空辅助树脂注入、树脂传递模塑、真空辅助树脂传递模塑、压缩RTM等环节,它提供了一种简单低成本的方式制造连续纤维增强的高分子复合材料,非常适用于形状复杂的大型结构件,而且能生产出双面光滑,具有良好表面品质的高精度的复杂构件。 树脂传递模塑工艺适用大批量生产制件。工艺特点是产品的一-致性较好,有较好的表面质量和尺寸稳定性。

<="">

<="">

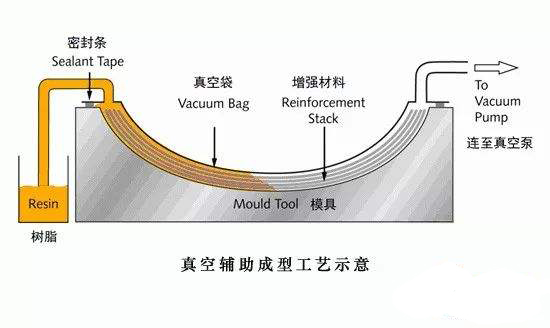

(2)真空辅助树脂注入工艺(VARI) 工艺原理如图3所示。适用范围:小批量试制用件。工艺特点:工艺简单,精度及表面质量较差。

<="">

<="">

(3)高压树脂传递模塑工艺RTM(HP-RTM) HP-RTM(High PressureResinTransfer Molding)是高压树脂传递模塑成型工艺的简称。利用高压压力将树脂对冲混合并注入到预先铺设有纤维增强材料和预置嵌件的真空密闭模具内,经树脂流动充模、浸渍、固化和脱模,获得复合材料制品的成型工艺。适用范围:大批量生产制件。工艺特点:工艺较为复杂,生产制件一致性好,精度及表面质量较高。 在RTM工艺基础上,为了提高树脂的流动性和固化效果,采用闭合模腔,并增加压力(约20个大气压),在高压下进行固化成型,能精准控制纤维和树脂的比例,保证零件的性能。

<="">

<="">

HP-RTM是近年来推出的一种应对大批量生产高性能热固性复合材料零件的新型RTM工艺技术。它采用预成型件、钢模,真空辅助排气,高压混合注射和在高压下完成树脂对纤维的浸渍和固化的工艺,实现低成本、短周期(大批量)、高质量生产。相比较传统RTM, HP-RTM工艺具有以下几个优点:

第一,充模快、浸润效果好,显著减少了气泡,降低了孔隙率;

第二,使用高活性树脂,缩短了生产周期,工艺稳定性和可重复性高;

第三,使用内脱模剂和自清洁系统,制件表面效果优秀,厚度和形状偏差小。可实现低成本、短周期(大批量)、高质量生产。

随着科技的进步,国内碳纤维产业结构也在逐渐完整,碳纤维在汽车方面的应用率也在逐步提高。以上就是小编挖出的汽车轻量化碳纤维复合材料零部件成型工艺,欧能机械专注碳纤维复合材料成型控温,持续更新复合材料相关信息,您持续关注!